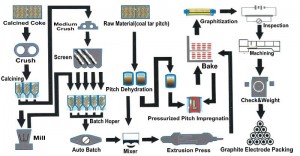

กระบวนการผลิตอิเล็กโทรดกราไฟท์

อิเล็กโทรดกราไฟท์เป็นวัสดุนำไฟฟ้ากราไฟท์ที่ทนต่ออุณหภูมิสูงชนิดหนึ่งที่ผลิตขึ้นโดยใช้โค้กปิโตรเลียม โค้กเข็มเป็นมวลรวม ยางมะตอยถ่านหินเป็นสารยึดเกาะ หลังจากผ่านกระบวนการต่างๆ เช่น การผสม การปั้น การคั่ว การจุ่ม การทำกราไฟท์ และการประมวลผลทางกล

กระบวนการผลิตหลักของอิเล็กโทรดกราไฟท์มีดังนี้:

(1) การเผา จำเป็นต้องมีการปลอมแปลงปิโตรเลียมโค้กหรือแอสฟัลต์โค้ก และอุณหภูมิในการเผาควรสูงถึง 1300°C ดังนั้น เพื่อกำจัดเนื้อหาระเหยที่มีอยู่ในวัตถุดิบคาร์บอนออกทั้งหมด และปรับปรุงความหนาแน่นที่แท้จริง ความแข็งแรงทางกล และการนำไฟฟ้าของโค้ก

(2) การบด การคัดกรอง และส่วนผสม วัตถุดิบคาร์บอนที่ผ่านการเผาจะถูกหักและคัดกรองเป็นอนุภาครวมตามขนาดที่ระบุ ส่วนหนึ่งของโค้กจะถูกบดเป็นผงละเอียด และส่วนผสมแห้งจะมีความเข้มข้นตามสูตร

(3) ผสม ในสถานะการให้ความร้อน ส่วนผสมแห้งเชิงปริมาณของอนุภาคต่างๆ จะถูกผสมกับสารยึดเกาะเชิงปริมาณ ผสมและนวดเพื่อสังเคราะห์เพสต์พลาสติก

(4) การขึ้นรูปภายใต้การกระทำของความดันภายนอก (การอัดขึ้นรูป) หรือภายใต้การกระทำของการสั่นสะเทือนความถี่สูง (การขึ้นรูปการสั่นสะเทือน) เพื่อกดวางให้เป็นรูปร่างที่แน่นอนและมีความหนาแน่นสูงของอิเล็กโทรดดิบ (บิลเล็ต)

(5) การอบ อิเล็กโทรดดิบจะถูกวางไว้ในเตาย่างแบบพิเศษ และผงโค้กเชิงโลหะจะถูกเติมและหุ้มด้วยอิเล็กโทรดดิบ ที่อุณหภูมิสูงของสารยึดเกาะประมาณ 1,250 ℃ จะทำการสร้างอิเล็กโทรดคาร์บอนย่าง

(6) ไม่มีที่ติ เพื่อปรับปรุงความหนาแน่นและความแข็งแรงทางกลของผลิตภัณฑ์อิเล็กโทรด อิเล็กโทรดย่างจะถูกโหลดลงในอุปกรณ์ไฟฟ้าแรงสูง และแอสฟัลต์สารจุ่มของเหลวจะถูกกดลงในรูอากาศของอิเล็กโทรด หลังจากแช่แล้วควรคั่วครั้งเดียว ตามความต้องการด้านประสิทธิภาพของผลิตภัณฑ์ บางครั้งการชุบและการคั่วขั้นที่สองควรทำซ้ำ 23 ครั้ง

(7) การสร้างกราฟ อิเล็กโทรดคาร์บอนอบจะถูกโหลดเข้าไปในเตากราไฟท์เซชันที่หุ้มด้วยวัสดุฉนวน ด้วยการใช้วิธีการให้ความร้อนด้วยไฟฟ้าโดยตรงเพื่อสร้างอุณหภูมิสูง อิเล็กโทรดคาร์บอนจะถูกแปลงเป็นอิเล็กโทรดกราไฟท์ที่มีโครงสร้างผลึกกราไฟท์ที่อุณหภูมิสูงถึง 2,200~3,000°C

(8) การตัดเฉือน ตามความต้องการใช้งาน การหมุนพื้นผิวกราไฟท์อิเล็กโทรดที่ว่างเปล่า พื้นผิวปลายแบนและรูสกรูสำหรับการประมวลผลการเชื่อมต่อ และข้อต่อสำหรับการเชื่อมต่อ

(9) อิเล็กโทรดกราไฟท์จะต้องได้รับการบรรจุอย่างเหมาะสมหลังจากผ่านการตรวจสอบและส่งไปยังผู้ใช้

เวลาโพสต์: Jun-01-2023